Маргарин өндүрүү процесси Кытай өндүрүүчүсү

Маргарин өндүрүү процесси

Видео өндүрүш:https://www.youtube.com/watch?v=Zar71w0TUzM

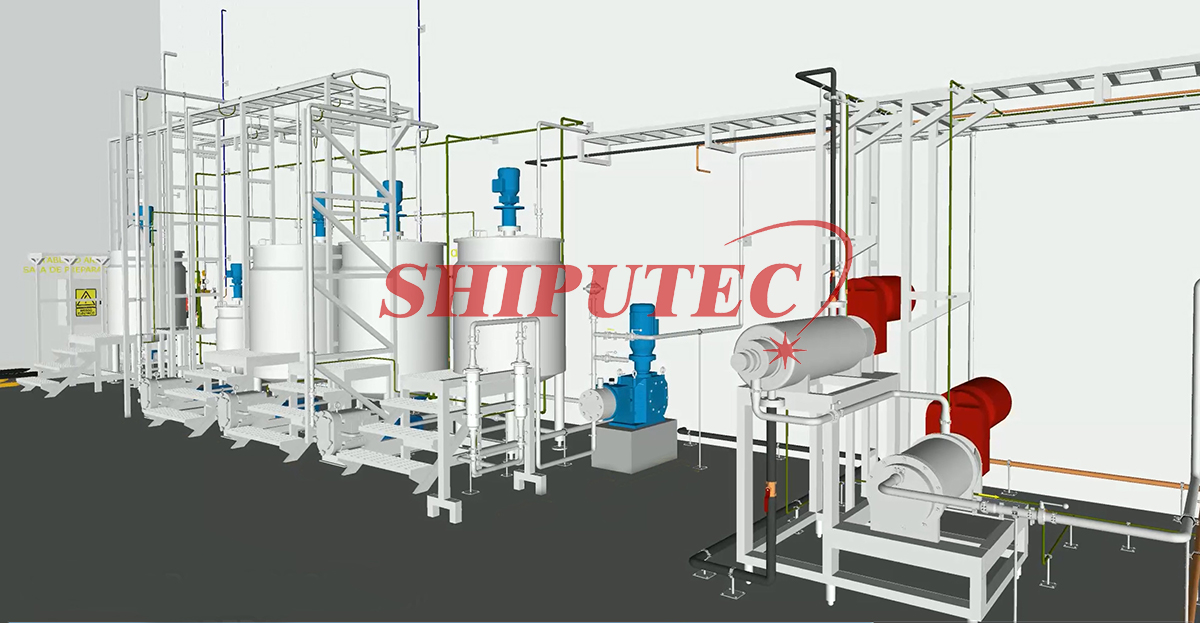

Маргарин өндүрүү эки бөлүктөн турат: чийки затты даярдоо жана муздатуу жана пластификациялоо. Негизги жабдууларга даярдоочу цистерналар, жогорку басымдагы насос, волтатор (сырылган беттик жылуулук алмаштыргыч), пин ротор машинасы, муздаткыч блок, маргарин толтуруучу машина ж.б. кирет.

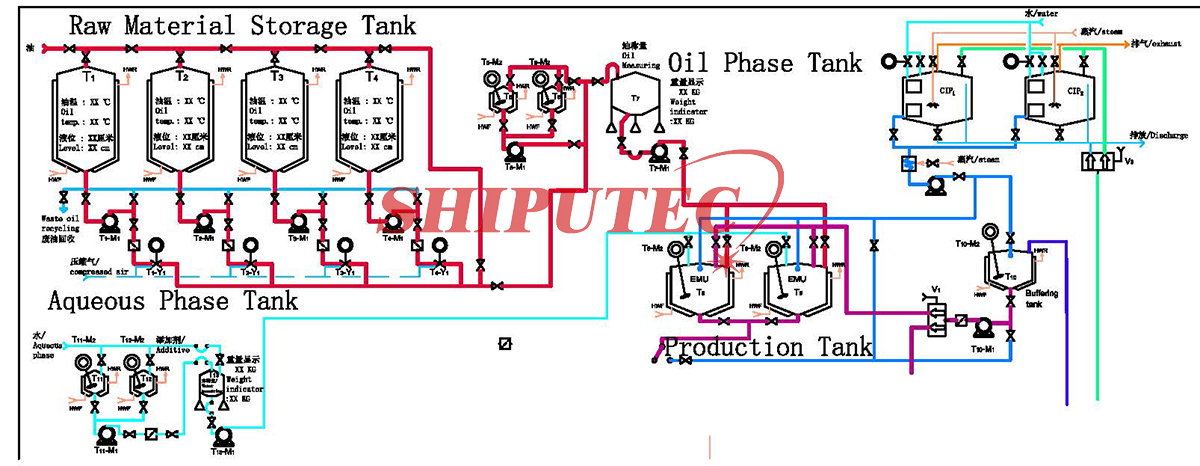

Биринчи процесс - бул май фазасы менен суу фазасынын аралашмасы, өлчөө жана мунай фазасы менен суу фазасынын аралашмасын эмульсиялоо, ошентип, экинчи процесс үчүн материалды даярдоо. Акыркы процесс - үзгүлтүксүз муздатуу жана продуктуну таңгактоо.

Маргариндин чийки затын даярдоо процесси 1-сүрөттө көрсөтүлгөн:

- 1.Ачытылган сүт

Сүт кошулган маргариндин формуласы сүт кислотасы бактериялары ачыткандан кийин окшош табигый каймак даамын берет, ошондуктан заводдо ачытылган сүт менен суу аралаштырылат.

- 2.Сууну аралаштыруу

Маргаринин формуласындагы суу жана сууда эрүүчү кошулмалар, мисалы, ачытылган сүт, туз, консерванттар ж.б., суу фазасын аралаштырууга жана өлчөөчү резервуарга белгиленген пропорцияда аралаштырып жана аралаштырылат, ошентип, суу фазасынын компоненттери бирдей эритмеге айланышат.

- 3.Мунай фазасын аралаштыруу

Ар кандай спецификациядагы чийки май алгач белгиленген пропорцияга ылайык май аралаштыруучу цистернада аралаштырылат, андан кийин пропорцияга ылайык май фазасына эмульгатор, антиоксидант, майда эрүүчү пигмент, майда эрүүчү целлюлоза сыяктуу майда эрүүчү кошулмалар кошулат, өлчөөчү цистерна менен аралаштырылат жана бирдей май фазасын түзүү үчүн аралаштырылат.

- 4.Эмульсия

Маргаринди эмульсиялоонун максаты - суу фазасын май фазасында бирдей жана туруктуу түрдө таркатып, суу фазасынын дисперсия даражасы продуктунун сапатына чоң таасирин тийгизет. Маргаринди даамдоо суу фазасынын бөлүкчөлөрүнүн өлчөмү менен тыгыз байланыштуу болгондуктан, микроорганизмдердин көбөйүшү суу фазасында жүргүзүлөт, жалпы бактериялардын өлчөмү 1-5 микронду түзөт, ошондуктан 10-20 микрон же андан кичине диапазондогу суу тамчылары бактериялардын көбөйүшүн чектеши мүмкүн, ошондуктан суу фазасынын дисперсиясы өтө майда, суу фазасынын бөлүкчөлөрү өтө кичинекей болсо, маргариндин даамын жоготот; дисперсия жетишсиз, суу фазасынын бөлүкчөсү өтө чоң болсо, маргариндин метаморфизмин бузуп, бузулушуна алып келет. Маргариндеги суу фазасынын дисперсия даражасы менен продуктунун мүнөзүнүн ортосундагы байланыш болжол менен төмөнкүдөй:

| 水滴直径 Суу тамчысынын өлчөмү (微米 микрометр) | 人造奶油性质 (Маргариндин даамы) |

| 1ден аз (суу фазасынын болжол менен 80-85%) | Оор жана даамы азыраак |

| 30-40 (суу фазасынын 1% дан азы) | Даамы жакшы, чиригени оңой |

| 1-5 (суу фазасынын болжол менен 95%) | Даамы жакшы, чириген оңой эмес |

| 5-10 (суу фазасынын болжол менен 4%) | |

| 10-20 (суу фазасынын болжол менен 1%) |

Эмульсиялоо операциясы белгилүү бир деңгээлдеги дисперсия талаптарына жетиши керек экенин көрүүгө болот.

Суу фазасын жана май фазасын мурунку фаза менен өзүнчө жана бирдей аралаштыруунун максаты - май менен сууну эки фазадан турган эмульсия жана аралаштыруудан кийин бүтүндөй эмульсиянын бирдей ырааттуулугун камсыз кылуу. Эмульсия аралаштыруу - иштөө көйгөйү 50-60 градус, суу фазасы өлчөнгөн май фазасына кошулат, механикалык аралаштыруу же насостук циклде аралаштыруу, суу фазасы май фазасында толугу менен таркап, латекс пайда болот. Бирок бул латекс суюктугу абдан туруксуз, аралаштыруунун токтошу май менен сууну бөлүү көрүнүшүнө алып келиши мүмкүн.

Аралаш эмульсия жеткирилгенден кийин, продукт таңгакталганга чейин муздатуу жана пластификациялоо процесси жүргүзүлөт.

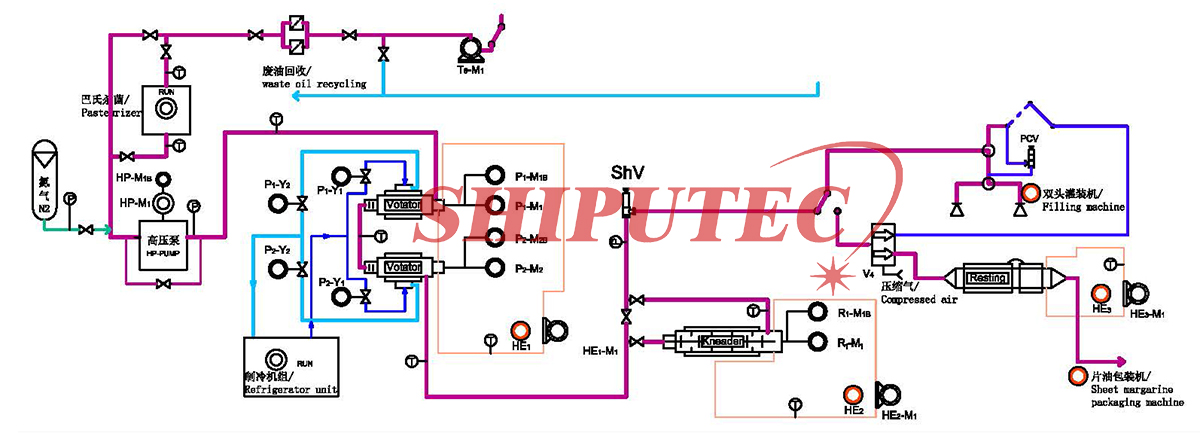

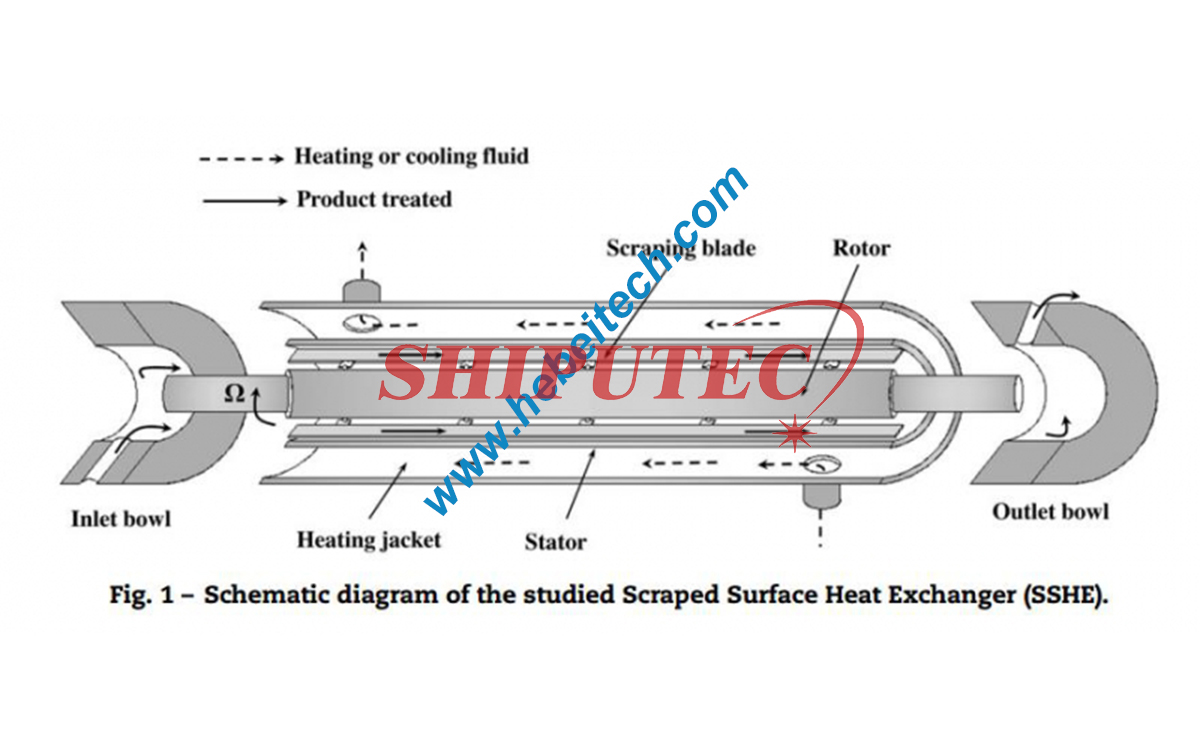

Ийкемдүү маргарин продуктусун алуу үчүн эмульсияны муздатып, пластификациялоо керек. Учурда ал негизинен жабык үзгүлтүксүз өчүрүүчү пластификациялоочу түзүлүштү колдонот, анын ичинде вотатор же кырылган беттик жылуулук алмаштыргыч (А блогу), төөнөгүч ротор машинасы же жууруучу машина (С блогу) жана эс алуучу түтүк (В блогу). Технологиялык процесс 2-сүрөттө көрсөтүлгөн:

Бул жабдуулардын топтому төмөнкү мүнөздөмөлөргө ээ:

1. Жогорку басымдагы аба өткөрбөй турган үзгүлтүксүз иштөө

Алдын ала аралаштырылган эмульсия вотатор үчүн жогорку басымдагы насос аркылуу сордуруучу цилиндрге берилет. Жогорку басым агрегаттын бардык жериндеги каршылыкты жеңе алат, ошондой эле жогорку басым менен иштөө продуктуну жука жана жылмакай кыла алат. Жабык иштөө эмульсия менен аралашкан суунун сордурулушунан жана конденсациясынан улам абанын жана абанын пайда болушунун алдын алат, продуктунун ден соолукка болгон талаптарын камсыздайт, муздатуудагы жоготууларды азайтат.

2. Чыңдоо жана эмульсиялоо

Эмульсия вотатордо аммиак же фреон менен өчүрүлүп, эмульсия тез муздайт, ошентип, даамы назик болушу үчүн, адатта 1-5 микрон өлчөмүндөгү майда кристаллдык бөлүкчөлөр пайда болот. Мындан тышкары, вотатордогу айлануучу валдагы кыргыч цилиндрдин ички дубалы менен тыгыз байланышкан, ошондуктан иштеп жаткан кыргыч ички дубалга жабышкан кристаллдашууларды тынымсыз кырып гана тим болбостон, эмульсияны тондун эмульсия талаптарына жооп берүү үчүн чачыратып жиберет.

3. Камыр жууруу жана коюулантуудан арылуу (пин ротор машинасы)

Вотатор менен муздатылган эмульсия кристаллдаша баштаганы менен, ал белгилүү бир убакыттын ичинде дагы эле өсүшү керек. Эгерде эмульсия тынч абалда кристаллдаша берсе, катуу липиддик кристаллдардын тармагы пайда болот. Натыйжада, муздатылган эмульсия эч кандай пластикасыз өтө катуу массаны пайда кылат. Ошондуктан, белгилүү бир пластикалыкка ээ болгон маргарин продуктуларын алуу үчүн, коюуланууну азайтуу эффектине жетүү үчүн, эмульсия жалпы тармактык түзүлүштү түзүүдөн мурун тармактык түзүлүштү механикалык жол менен бузуу керек. Камыр жууруу жана коюуланууну азайтуу негизинен пин роторлуу машинада жүргүзүлөт.

А блогу (вотатор) чындыгында кыргыч менен муздатуучу түзүлүш. Эмульсия жогорку басымдагы насос менен жабык А блогуна (вотатор) киргизилет. Материал муздатуучу цилиндр менен айлануучу валдын ортосундагы канал аркылуу өтөт жана муздатуучу чөйрөнү өчүрүү менен материалдын температурасы тез төмөндөйт. Валдын бетине эки катар кыргычтар жайгаштырылган. Вотатордун ички бетинде пайда болгон кристаллдар жаңы муздатуучу бетти ар дайым ачып, натыйжалуу жылуулук алмашууну сактоо үчүн жогорку ылдамдыктагы айлануучу кыргыч менен кырылып алынат. Эмульсияны кыргычтын таасири астында чачыратууга болот. Материал А блогунан (вотатор) өткөндө, температура 10-20 градуска чейин төмөндөйт, бул майдын эрүү температурасынан төмөн. Май кристаллдаша баштаганы менен, ал али катуу абалга келе элек. Бул учурда эмульсия муздатуу абалында жана коюу суюктук.

А блогунун (вотатордун) айлануу огу көңдөй. Иштөө учурунда, огунда бириктирилген жана катууланган кристаллдашуудан жана бүтөлүп калуудан сактануу үчүн, айлануу огунун борборуна 50-60 градус ысык суу куюлат.

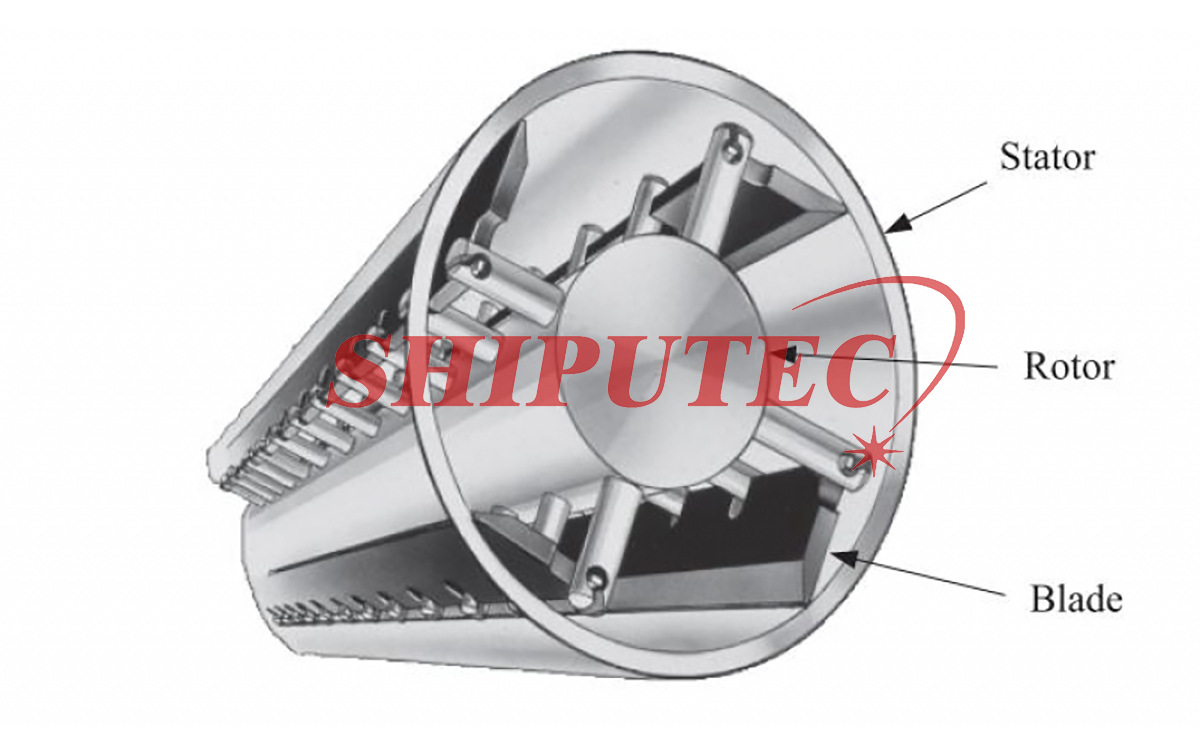

C блогу (пин ротор машинасы) жогорудагы сүрөттө көрсөтүлгөндөй, жууруучу жана коюулантуучу түзүлүш болуп саналат. Айлануучу валга эки катар металл болттор орнотулган, ал эми цилиндрдин ички дубалына бир катар бекитилген металл болттор орнотулган, алар валдагы металл болттор менен катарлаш жайгашкан жана бири-бирине тийбейт. Вал жогорку ылдамдыкта айланганда, валдагы металл болттор бекитилген металл болттордун аралыгынан өтүп, материал толугу менен жуурулат. Бул аракеттин натыйжасында ал кристаллдардын өсүшүнө өбөлгө түзүп, кристаллдык тармактык түзүлүштү бузуп, үзгүлтүктүү кристаллдарды пайда кылып, консистенцияны азайтып, пластикалыкты жогорулатат.

C блогу (пин ротор машинасы) өтө суук түнкүсүн күчтүү жууруучу эффект гана ойнойт, андыктан ал жылуулукту сактоону гана талап кылат жана муздатуунун кажети жок. Кристаллдашуу жылуулугу бөлүнүп чыкканда (болжол менен 50 ккал/кг) жана жууруунун сүрүлүүсүнөн пайда болгон жылуулук, C блогунун (пин ротор машинасынын) чыгаруу температурасы берүү температурасынан жогору. Бул учурда кристаллдашуу болжол менен 70% аяктайт, бирок ал дагы эле жумшак. Акыркы продукт экструзиялык клапан аркылуу чыгарылат жана белгилүү бир убакыттан кийин катуу болуп калат.

Маргарин С блогунан (пин ротор машинасы) жөнөтүлгөндөн кийин, аны белгилүү бир температурада жылуулук менен иштетүү керек. Адатта, продукт эрүү температурасынан 10 градус төмөн температурада 48 сааттан ашык убакытка коюлат. Бул иштетүү бышып жетилүү деп аталат. Бышкан продуктуну колдонуу үчүн түздөн-түз тамак-аш кайра иштетүүчү заводго жөнөтсө болот.

Курулуш аянтын ишке киргизүү